従来の常識を覆す「逆さまのソフトロボットの製造技術」

ロボットは精密な部品や電子回路、モーターなどが複雑に組み合わさって作られる機械です。

なかでも「ソフトロボティクス」という分野では、硬い金属ではなく、シリコンやTPU(熱可塑性ポリウレタン)などの柔軟素材を使って、人や繊細な物体と安全に接触できるロボットが開発されます。

しかしこの分野には、いくつかの大きな壁が立ちはだかっていました。

その1つが、「組み立ての難しさ」です。

柔らかい素材は加工や接着が難しく、特に流体圧で動くタイプのソフトロボットでは、わずかな気密性の問題で動作不良が起きてしまいます。

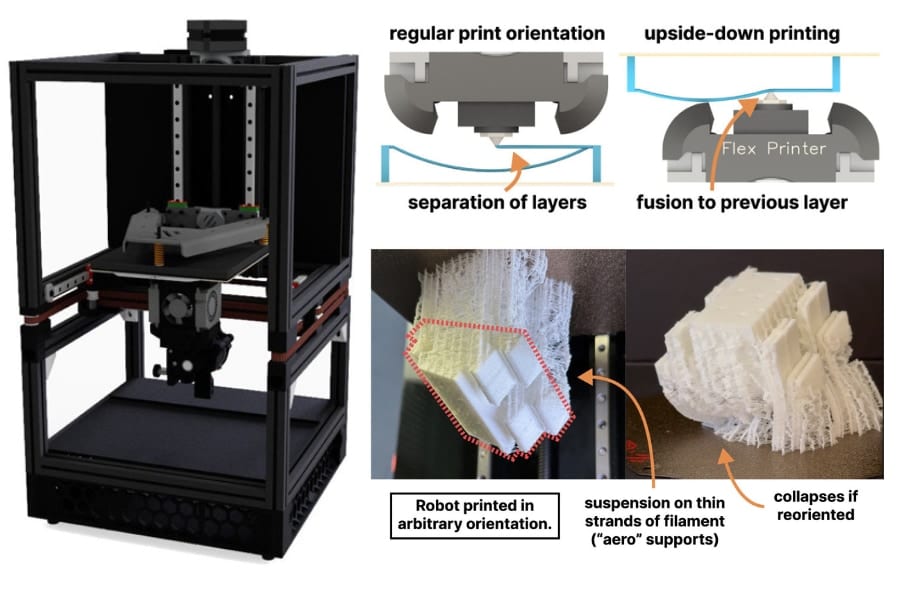

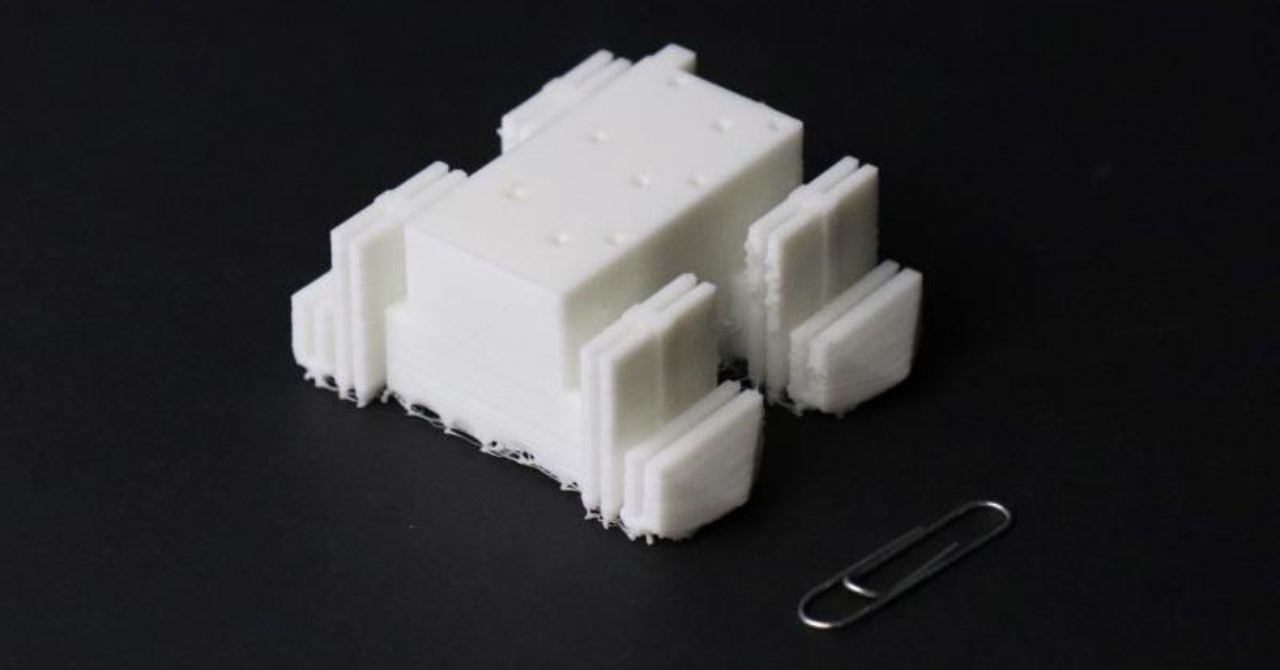

また、近年では3Dプリンタによる製造も試みられていましたが、柔らかすぎる材料は重力により垂れてしまい、きれいに積層できない、いわゆる「つぶれ問題」が頻発していました。

そんな課題を一気に解決したのが、エディンバラ大学の「フレックス・プリンタ」です。

このシステムは、既存のFDM(熱溶解積層)方式プリンタを改良したもので、最大の特徴は「逆さ印刷」を採用していることです。

通常の3Dプリンタは下から上に積層していきますが、フレックス・プリンタでは部品を上から吊るすように形成します。

この方式により、柔らかい素材が垂れたり潰れたりすることなく、非常に薄くて繊細な構造も正確に印刷できるというわけです。

そして、このプリンタシステムにより、なんと「1つの素材・1つの工程」で、骨格、筋肉、配線、回路に相当する機構まですべてを一体成形することに成功したのです。

ロボット本体の材料は、柔軟なTPUフィラメント1種のみで構成されており、追加部品や接着工程は不要です。

では、生まれたばかりのロボットが歩き出す姿を見てみましょう。

![[WILL CLENS] シューズパウダー 日本製 無香料 シューケアキット 靴 消臭 パウダー (1本)](https://m.media-amazon.com/images/I/41m8Ig2XigL._SL500_.jpg)

![[W.P.S.] 防水スプレー 除菌 抗菌 防汚 機能付き 大容量420ml 日本製](https://m.media-amazon.com/images/I/41aHfy9uuZL._SL500_.jpg)

![よーく聞いてね!3つのヒントで学ぶ!どうぶつカード ([バラエティ])](https://m.media-amazon.com/images/I/51zT3OcliFL._SL500_.jpg)