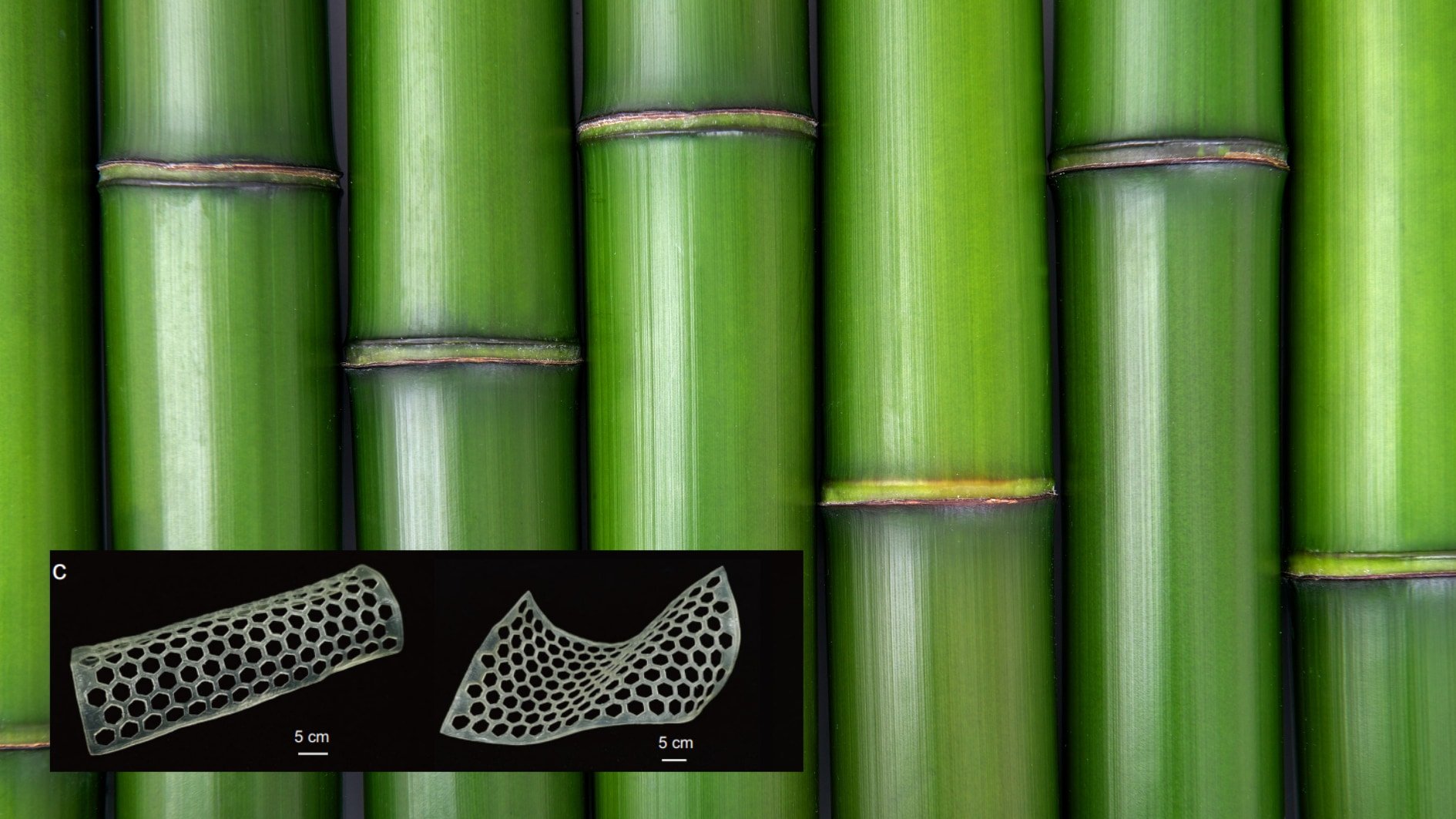

竹プラスチックは通常プラの倍の強度があるのにすぐに土に還る

この研究チームは、どのようにして竹から高性能で環境にも優しいプラスチックを生み出したのでしょうか。

まず理解するために、竹の性質について少し説明させてください。

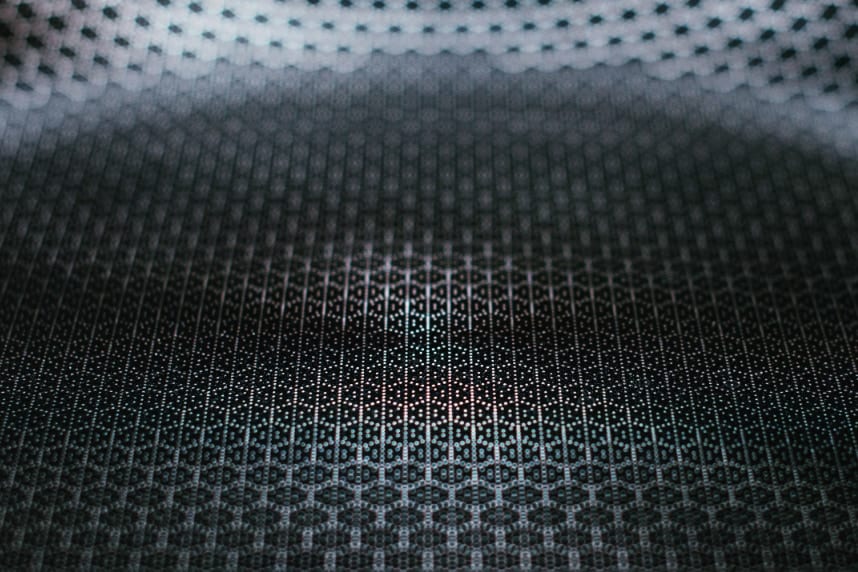

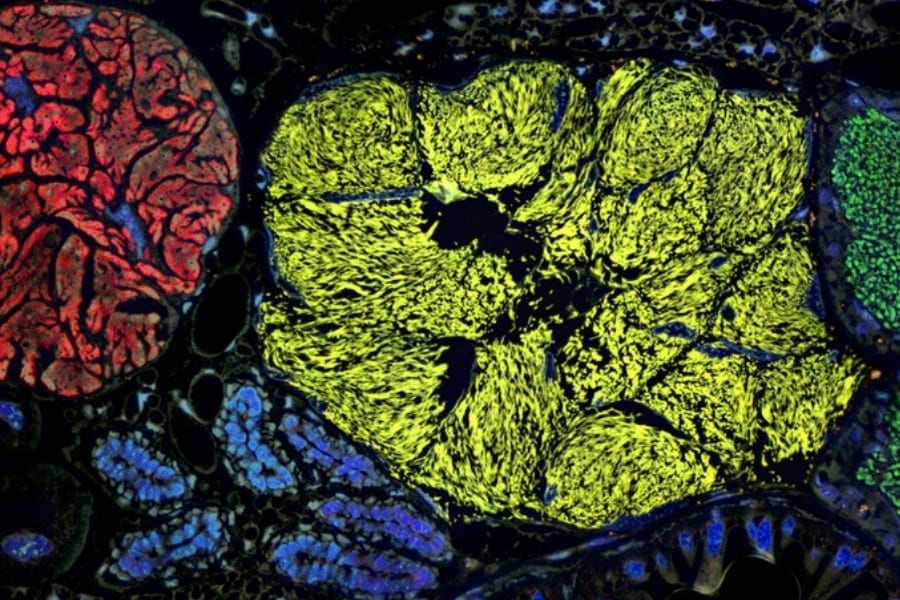

竹という植物の丈夫さの秘密は、その繊維を構成する「セルロース」という物質にあります。

セルロースは植物の細胞壁を作る主成分で、とても細い繊維がぎっしりと絡まり合っている構造をしています。

この繊維同士がくっついている理由は「水素結合」と呼ばれる、弱いけれど無数に存在する分子間の引き合う力です。

この水素結合のおかげで、竹は頑丈な繊維構造を持ちます。

しかしこの頑丈さが、逆に加工の難しさにつながります。

竹をそのままプラスチックのように自在な形に成形するのは難しいのです。

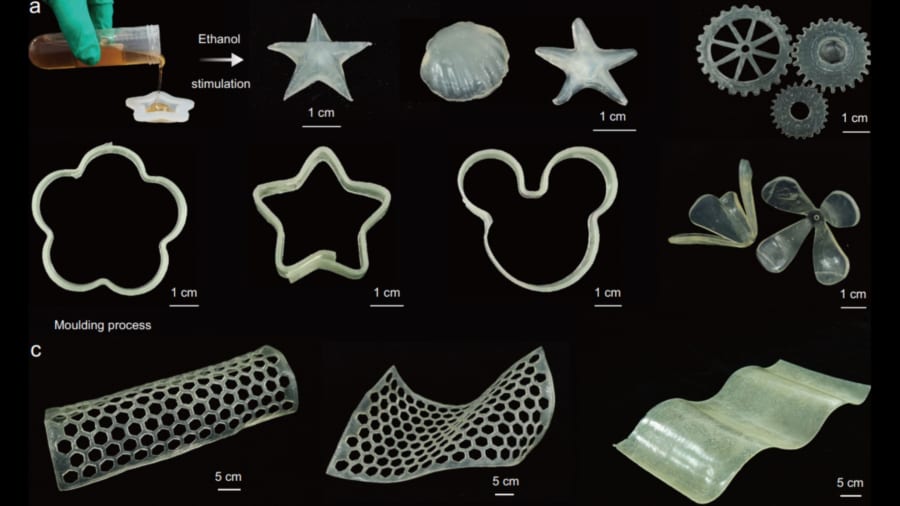

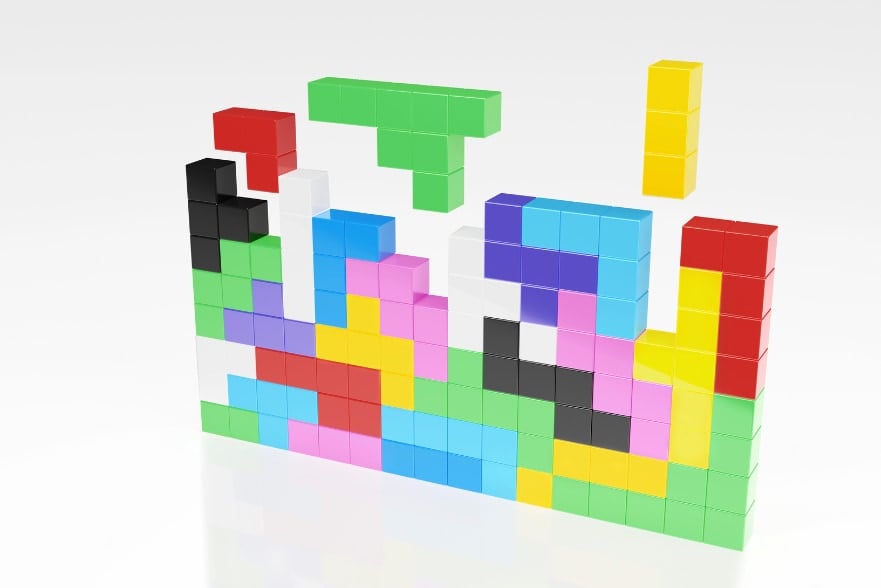

そこで研究チームは「いったん分解してから、きれいに並べ直す」という斬新な方法を考え出しました。

まず最初に使ったのは、「深共晶溶媒(DES)」という特別な液体です。

これはZnCl₂(塩化亜鉛)とギ酸を混ぜたもので、常温でもセルロースを溶かし出す性質を持っています。

この溶解工程で、セルロースの水素結合ネットワークを壊して“リセット”します。

イメージとしては、絡まって固まった毛糸の玉を、やさしくほぐして糸を1本1本ばらばらにする感じです。

こうして竹の繊維を分子レベルまで溶かし出すことで、元の構造を一度完全にリセットしたわけです。

次の段階では、ここにエタノール(アルコール成分)を加えます。

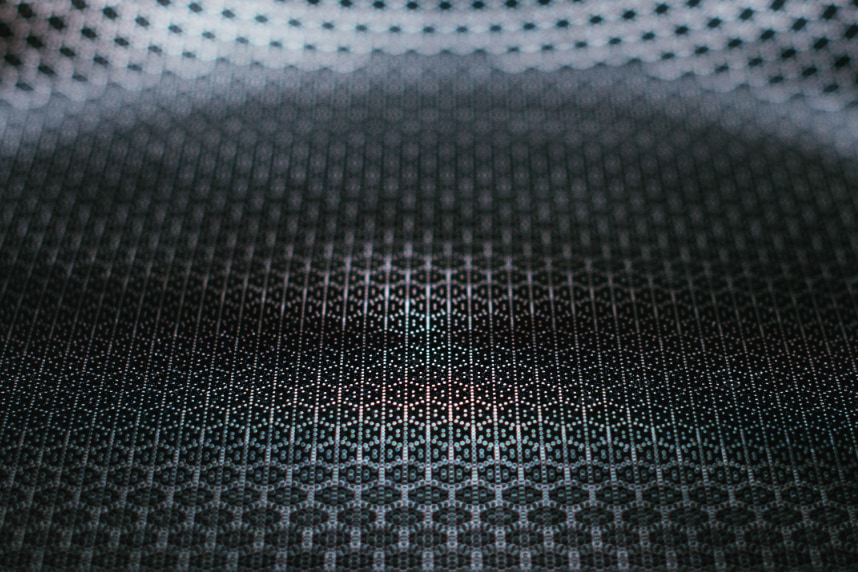

このエタノールを加える工程で、セルロース分子が再びきれいに整列し直しました。

先ほどの例えで言えば、ばらばらにほどいた毛糸を丁寧に並べ直して、今度はもっと強くて美しい生地を織るようなイメージでしょうか。

この工程により、セルロース分子の並びが密になり、水素結合も強化され、より丈夫で強固な構造に生まれ変わったのです。

しかも、この方法は、常温近傍を含む比較的穏やかなプロセスで行えるため、大きな板状の製品への加工も容易に実演されました。

では、実際に作られた竹由来の「BMプラスチック」(竹分子プラスチック)の性能はどうだったのでしょうか?

結論から言えば、研究チームが予想した以上の結果が出ました。

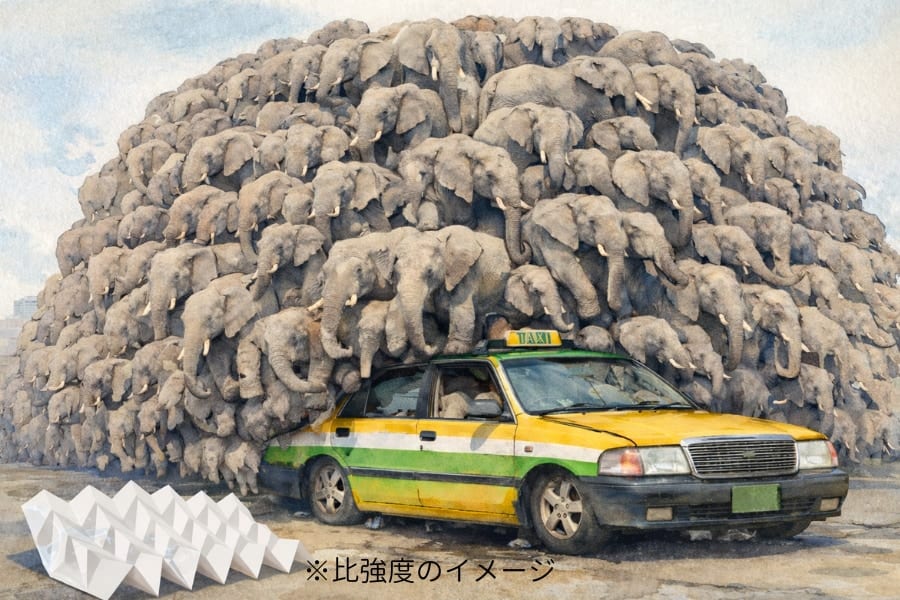

最も注目すべきは引張強度(引っ張られたときにどれだけ耐えられるかの強さ)で、その数値は約110MPaに達しました。

これはABS樹脂など、日常的に使われるプラスチックと比べても同等以上の指標を示す値です。

(※従来のバイオプラスチックや多くのプラスチック素材やABS樹脂は数十MPa程度であり、純粋なアクリルも69MPa程度だとされています。)

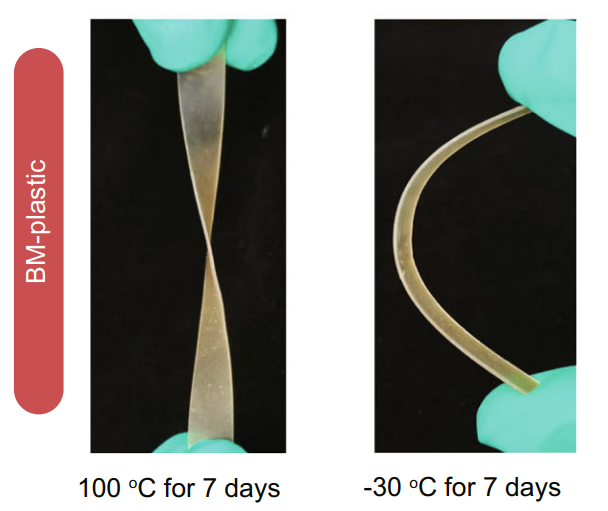

また曲げに対する強さや耐熱性も非常に優れていました。

特に耐熱性については、なんと180℃を超える高温の環境においても形が崩れたり変形したりすることなく、そのままの形状を維持することが実験で確認されました。

これは従来のバイオプラスチックにはなかなか見られない、驚くべき性能の高さです。

さらに、生分解性(微生物によって分解される性質)についても素晴らしい結果が得られました。

研究チームはこの竹プラスチックを、25℃の自然土壌に厚さ1ミリ、深さ6センチという条件で埋めて観察しました。

その結果、わずか50日以内に形態崩壊と生分解が観察されたのです。

同じ条件で埋めた一般的な石油由来のプラスチック(例えばABS樹脂やナイロンなど)は、ほとんど分解されませんでした。

また、ポリ乳酸(PLA)やPBATなど他のバイオプラスチックでさえも、完全に分解されずに部分的に残ってしまうことがあります。

この竹プラスチックの分解スピードと完全性は、従来の素材とは明らかに違います。

そして、もう一つ重要なのはリサイクル性(再利用のしやすさ)です。

使用後の竹プラスチックを再び溶解して、もう一度形を作り直したところ、元の性能のおよそ90%(97MPa)という高い強度を維持できることも確認されました。

これは非常に優れた特徴であり、環境にも経済にも優しい材料であることを意味しています。

つまり、この竹プラスチックは「頑丈だけど環境に優しい」という、従来の素材ではなかなか両立できなかった性質を兼ね備えています。

一見矛盾したこの特性を、見事に実現したというわけです。

![[W.P.S.] 防水スプレー 除菌 抗菌 防汚 機能付き 大容量420ml 日本製](https://m.media-amazon.com/images/I/41aHfy9uuZL._SL500_.jpg)

![よーく聞いてね!3つのヒントで学ぶ!どうぶつカード ([バラエティ])](https://m.media-amazon.com/images/I/51zT3OcliFL._SL500_.jpg)

![[WILL CLENS] シューズパウダー 日本製 無香料 シューケアキット 靴 消臭 パウダー (1本)](https://m.media-amazon.com/images/I/41m8Ig2XigL._SL500_.jpg)