風力発電機の「巨大ブレード」をどうやって運ぶ?

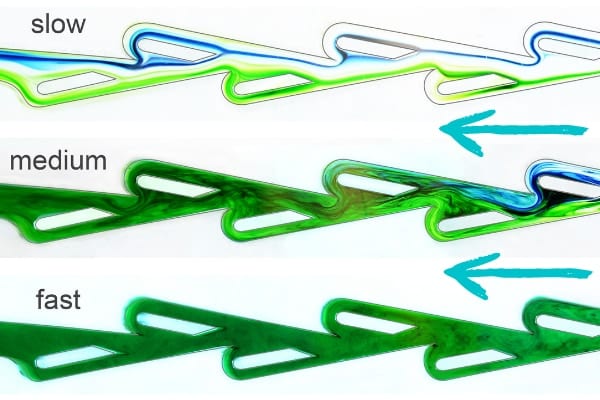

風力発電の世界では、風車(タービン)のブレードが大きくなればなるほど、発電量が増加します。

ブレードの長さが伸びると、ブレードが描く円の面積が大きくなり、発電量はその二乗で増加します。

そのため、世界中の風力発電メーカーは、「もっと大きなブレードを作りたい」と考えてきました。

実際、従来型の70メートル級ブレードから、100メートル超の“メガブレード”へと大型化すれば、タービン1基あたりの出力が10~20%向上し、発電コストも20~35%下がると試算されています。

また、必要な設置数を減らすことで、設置やメンテナンスのコストも抑えやすくなります。

さらに、巨大な風力発電機は高速回転する必要がないため、これまで風が弱くて利用できなかった地域(風速5m/s程度の場所でも成立)にも設置できます。

しかし、現実には技術の進歩だけでは解決できない、思いがけない“壁”がありました。

それは、巨大なブレードを現場まで運ぶ方法がないという問題です。

洋上風力では巨大なブレードも製造した後、港から直接船で運ぶことができます。

しかし、地上に巨大な風力発電機を設置することは簡単ではありません。

日本やアメリカ、ヨーロッパの多くの地域では、道路にはトンネルや橋、カーブがあり、せいぜい70メートル程度までしか長い荷物を輸送できないのです。

中国の一部の地方など、インフラ制約の少ない土地では100メートル超のブレードも導入されていますが、多くの国や地域では「運ぶこと」が最大の制約となっています。

それならば、「分割して運んで、現場で組み立てればいいのでは?」と考える人もいるでしょう。

しかし、風力発電ブレードは一体成型によって「軽さ」と「強度」を両立しています。

複数のパーツを現場でつなぐと、接合部がどうしても弱くなり、重量も増加してしまうため、発電効率や耐久性が大きく損なわれてしまいます。

また、現場に巨大なブレード工場を作るのも現実的ではなく、「運べる長さ=陸上風力ブレードの限界」となってきたのです。

では、この限界を超えるための良いアイデアがあるでしょうか。

![[WILL CLENS] シューズパウダー 日本製 無香料 シューケアキット 靴 消臭 パウダー (1本)](https://m.media-amazon.com/images/I/41m8Ig2XigL._SL500_.jpg)

![[W.P.S.] 防水スプレー 除菌 抗菌 防汚 機能付き 大容量420ml 日本製](https://m.media-amazon.com/images/I/41aHfy9uuZL._SL500_.jpg)